晶圓濕法蝕刻清洗工藝及流量控制研究

對比兩種集成電路制造濕法工藝設備的優缺點及未來發展趨勢,對影響單片濕法清洗工藝中蝕刻率因素進行分析總結,介紹化學藥液混合和制程噴吐中流量控制技術的發展,設計實驗將兩種化學藥液流量控制閥件的蝕刻清洗效果對比,并對未來技術發展進行簡要分析。集成電路線工藝不斷進步,對工藝過程中的晶圓潔凈度要求越來越高,濕法蝕刻清洗工藝是半導正面噴頭體制造工藝步驟中數量最多工藝。

因此,濕法清洗晶圓設備能力的好壞直接影響產品的良率。單片濕式清基座洗設備正逐漸成為半導體硅片制造清洗工藝主流設(a)備,蝕刻量是濕法最重要的工藝控制參數之一,影響蝕刻量的三大因素(化學藥液溫度、化學藥液濃度、化學藥液流量),后兩者都與流量控制密切相關。

1 濕法清洗設備及單片清洗機臺優勢

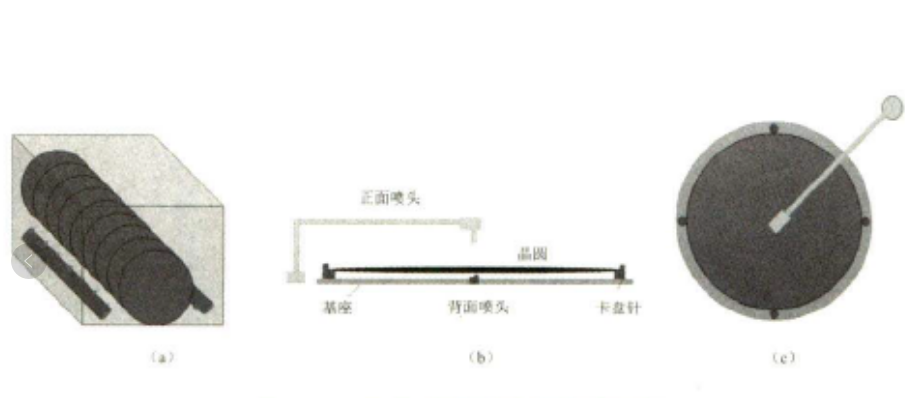

摩爾定律不斷接受新的挑戰,濕法蝕刻清洗設備也在不斷進步,現有濕法清洗設備按清洗方式可分為批次清洗設備(BenchClean),如圖,和單片清洗設備(SingleWaferClean),如圖1(b)。一顆芯片顆粒的制作工藝要經過數千道工序,納米級數的不斷縮小,工藝數量仍在增加,所以如果晶圓的尺寸越大,經過同樣的工藝往往可得到更多的芯片顆粒,因此晶圓大小從6in到8in再到12in。在厚度不變的前提下,晶圓尺寸變大隨之而來的弊端是更容易破片,且對蝕刻清洗的均勻度(Uniformity,U%)把控難度更大。對于Bench機臺來說,破片的影響是致命的,單片的破碎可能導致整批50片晶圓的報廢;隨著技術的進步單片清洗機可以調節噴嘴的位置以及卡盤轉速,在晶圓表面不同位置進行化學藥液的噴吐,達到更好的蝕刻清洗均勻度。

單片清洗設備最大的缺點是生產速率(ThroughPut)低,但隨著設備制程腔室的增加,從4腔→8腔→12腔→24腔,單片濕法清洗機的生產速率已經和Bench機臺基本持平甚至反超,因此未來單片濕法清洗機臺必然是清洗設備的主流。Singlewaferclean制程腔室示意如圖,晶圓卡盤(Waferchuck)固定并帶動wafer旋轉,通過正反面噴吐的化學藥液來蝕刻清洗晶圓。

2 影響單片濕法清洗設備蝕刻率的因素

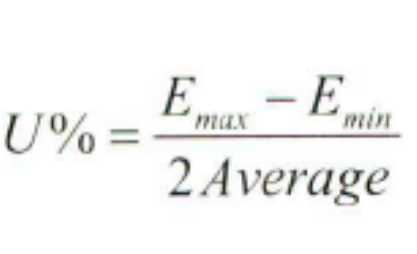

濕法清洗的目的是去除晶圓上前一道工序殘留或者副產物,使之不進入后續工序。一般通過化學藥液與晶圓表面去除物的反應,或不同特性的化學清洗液處理以后的晶圓表面親水性質改變,表面電荷改變,達到去除殘留物的目的。其化學反應強烈程度與溫度、濃度、化學藥液的反應量密切相關,而蝕刻量是檢測化學反應強烈程度的重要手段。檢測蝕刻量的三個重要指標平均值(Mean)、蝕刻量極差值(Range)、蝕刻均勻度(Uniformity,U%)是檢測蝕刻量的重要指標。U%計算方法如式(1。

其中,Emax是最大蝕刻量(Max Etch Amount),Emin是最小蝕刻量(MinEtchAmount),Average是蝕刻量平均值。

RCA清洗工藝被廣泛應用于濕法蝕刻清洗機中,當化學藥液溫度和濃度一定的情況下,通過反應量來控制蝕刻量,廣義上反應量是化學藥液流量與噴涂時間的乘積,化學藥液混合濃度也是通過精準的流量控制達到的。

3 濕法 Singlewaferclean流量控制

3.1濕法清洗流量控制發展

基于反饋調節的流量控制,用電磁流量計結合線性電機控制閥來進行,可以實現精度為0.01mL/min的流量控制如圖2所示。

為了保證均勻的蝕刻率Singlewaferclean對廠務供應過來的化學原液,通常被混合系統稀釋或者混合成特定比例的process chemical,再經過循環供應系統供應到制程腔室,最早singlewafer循環系統參照Bench機臺,即分別經過藥液桶槽,泵,穩流器,壓力計,加熱器,過濾器,流量計,再走向供應系統,如圖3所示。

3.2流量反饋控制邏輯

腔室(Chamber)端調節噴吐流量的閥件最早采用手動調節針閥,在腔室數量較少的情況下,經過工程師熟練的調節往往可以達到制程需要的穩定流量,現某些對流量精度要求不高地方仍在沿用(如ChamberAuto Clean)。隨著電動針閥的技術不斷進步,其通過對脈沖參數設定達到控制閥件的開度目的,對于流量調節效率大大提升,漸漸取代了手動針閥。但是隨著技術進步,對流量的精度要求越來越高,且SingleWaferclean制程腔室數量增加,不同chamber同時使用時壓力波動大,僅僅依靠電動針閥調節流量已不能達到需求(開環調節控制)。因此自動反饋調節技術應用到流量控制,通過PID(比例積分微分)對應參數的設定,電動調節針閥針對流量計反饋過來的流量信號自動調節開度大小實現了流量穩定控制(閉環反饋控制),極大的保證了流量控制的精度。

應用10nm濕法清洗蝕刻制程工藝機臺流量控制舉例如圖4所示,圖中,W代表設定點默認值(set-pointdefaultvalue),Y代表脈沖和控制輸出信號(Pulse and control output signal),X代表(實際藥液循環供應值),Controller用于接收Flowsensor檢測到的流速,并與設定值進行對比,將得出的數據進行處理發送給MN(motorneedlevalve)。Flow sensor用超聲常閉氣動閥波檢測的方式檢測流速,將實際的流速值轉化成電藥液循環回流信號,發送到controller。Motor needle valve在接收到由controller發出的調節閥的信號后,MN作動,使流速控制在設定值。

化學藥液向制程腔室內供給順序是腔室3一腔室2一腔室1,當化學藥劑進入腔室3后,再進入腔室2的流量就會減小,需靠調節閥的開度來使之后進入腔室2與腔室1的化學藥液的流量。例如,某道制程工藝有三種不同的流量需求(300、600、1000mL/min),圖5中供應管線就有0~3000mL/min區間內24種不同流量供應開度組合如表1。同一供應管路上的制程腔室還會相互影響,因此還需要恒定的壓力和與之相應的壓力檢測系統。

4 不同流量控制閥件清洗效果對比

為了保證實驗結果的準確性,實驗背景為:化學藥液為1:200稀釋氫氟酸(DHF),25℃,中心噴吐,wafer轉速1000r/min逆時針,其他環境條件一致境況下,300mm晶圓控片45nm級以上顆粒物數量檢測。

A機臺為某12腔機型(UltraC),采用手動針閥調節,任意挑選三個制程腔室;B機臺為某12腔型號(SU3200),采用自動反饋針閥調節,任意挑選三個制程腔室;流量條件分別為1000、1500和2000mL/min下,清洗10s后殘余顆粒物數量,結果如圖6所示。結果顯示在其他條件相同情況下采用自動反饋針閥調節清洗效果顯著優于手動針閥調節。

5 濕法蝕刻清洗流量控制技術發展方向

在應用內外循環流量控制的技術前提下,電動調節針閥加反饋調節的機制,理想狀態下可以將液體流量中段部分的流量控制在土2%以內,但是初段和末段的流量穩定性依然無法很好的控制,這是由于閥件的結構動作和液體的“水錘效應”共同影響的結果,這不利于不同流量之間的快速切換控制,初段和末段的流量的控制必然是未來流量控制研究的重點方向之一。

對于初段流量控制應“提升的快,提升的穩”,關鍵是要減少流量爬坡時間,降低第一峰值與目標流量值之間的差值;初始流量預排以及前端管路抽真空技術或可應用于其上。對于末端流量的控制應“停的快而干脆”,液體的“水錘效應”會拉長流量的末端降低時間,目前各類噴頭液體回吸技術正在應用于各類新型設備中,關鍵要降低“水錘效應”的影響(圖7)。

6 結語

單片式濕法清洗機必然是濕法晶圓清洗工藝的主要設備,其清洗對流量的控制精度要求越來越高,使用自動反饋調節技術可以實現較高的流量精度控制要求,隨著集成電路納米級數的迭代,對清洗技術的流量要求將更加嚴苛,化學藥液噴頭的目標流量將會多種,如何能夠迅速進行目標流量切換,是流量控制技術未來發展的方向,這也是儀器裝備精度保障的重要技術領域。

轉載微信公眾號:半導體材料與工藝

聲明:本文版權歸原作者所有,轉發僅為更大范圍傳播學習,若有異議請聯系我們修改或刪除:market@cgbtek.com

COPYRIGHT北京華林嘉業科技有限公司 版權所有 京ICP備09080401號