近來,氧化鎵(Ga2O3)作為一種“超寬禁帶半導體”材料,得到了持續關注。超寬禁帶半導體也屬于“第四代半導體”,與第三代半導體碳化硅(SiC)、氮化鎵(GaN)相比,氧化鎵的禁帶寬度達到了4.9eV,高于碳化硅的3.2eV和氮化鎵的3.39eV,更寬的禁帶寬度意味著電子需要更多的能量從價帶躍遷到導帶,因此氧化鎵具有耐高壓、耐高溫、大功率、抗輻照等特性。并且,在同等規格下,寬禁帶材料可以制造die size更小、功率密度更高的器件,節省配套散熱和晶圓面積,進一步降低成本。

第一代半導體指硅(Si)、鍺(Ge)等元素半導體材料;第二代半導體指砷化鎵(GaAs)、磷化銦(InP)等具有較高遷移率的半導體材料;第三代半導體指碳化硅(SiC)、氮化鎵(GaN)等寬禁帶半導體材料;第四代半導體指氧化鎵(Ga2O3)、金剛石(C)、氮化鋁(AlN)等超寬禁帶半導體材料,以及銻化鎵(GaSb)、銻化銦(InSb)等超窄禁帶半導體材料。第四代超寬禁帶材料在應用方面與第三代半導體材料有交疊,主要在功率器件領域有更突出的應用優勢。第四代超窄禁帶材料的電子容易被激發躍遷、遷移率高,主要應用于紅外探測、激光器等領域。第四代半導體全部在我國科技部的“戰略性電子材料”名單中,很多規格國外禁運、國內也禁止出口,是全球半導體技術爭搶的高地。第四代半導體核心難點在材料制備,材料端的突破將獲得極大的市場價值。氧化鎵有5種同素異形體,分別為α、β、γ、ε和δ。其中β-Ga2O3(β相氧化鎵)最為穩定,當加熱至一定高溫時,其他亞穩態均轉換為β相,在熔點1800℃時必為β相。目前產業化以β相氧化鎵為主。- 超寬禁帶,在超高低溫、強輻射等極端環境下性能穩定,并且對應深紫外吸收光譜,在日盲紫外探測器有應用。

- 高擊穿場強、高Baliga值,對應耐壓高、損耗低,是高壓高功率器件不可替代的明星材料。

氧化鎵是寬禁帶半導體中唯一能夠采用液相的熔體法生長的材料,并且硬度較低,材料生長和加工的成本均比碳化硅有優勢,氧化鎵將全面挑戰碳化硅。氧化鎵的Baliga優值分別是GaN和SiC的四倍和十倍,導通特性好。氧化鎵器件的功率損耗是SiC的1/7,也就是硅基器件的1/49。氧化鎵的硬度比硅還軟,因此加工難度較小,而SiC硬度高,加工成本極高。氧化鎵用液相的熔體法生長,位錯(每平方厘米的缺陷個數)<102cm-2,而SiC用氣相法生長,位錯個數約105cm-2。氧化鎵用液相的熔體法生長,每小時長10~30mm,每爐2天,而SiC用氣相法生長,每小時長0.1~0.3mm,每爐7天。氧化鎵的晶圓線與Si、GaN以及SiC的晶圓線相似度很高,轉換的成本較低,有利于加速氧化鎵的產業化進度。從日本經濟新聞網報道的原文“Novel Crystal Technology在全球首次成功量產以新一代功率半導體材料氧化鎵制成的100毫米晶圓,客戶企業可以用支持100毫米晶圓的現有設備制造新一代產品,有效運用過去投資的老設備。”來看,氧化鎵不像SiC需要特殊設備而必須新建產線,潛在可轉換的產能已非常巨大。- 單極替換雙極:即MOSFET替換IGBT,新能源車及充電樁、特高壓、快充、工業電源、電機控制等功率市場中,淘汰硅基IGBT已是必然,硅基GaN、SiC、Ga2O3是競爭材料。

- 更加節能高效:氧化鎵功率器件能耗低,符合碳中和、碳達峰的戰略。

- 易大尺寸量產:擴徑、生產簡單,芯片工藝易實現,成本低。

- 可靠性要求高:材料穩定,結構可靠,高品質襯底/外延。

- 長期來說,氧化鎵功率器件覆蓋650V/1200V/1700V/3300V,預計2025年至2030年全面滲透車載和電氣設備領域,未來也將在超高壓的氧化鎵專屬市場發揮優勢,如高壓電源真空管等應用領域。

- 短期來說,預計氧化鎵功率器件將在門檻較低、成本敏感的中高壓市場率先出現,如消費電子、家電以及能發揮材料高可靠、高性能的工業電源等領域。

GaN市場需要大尺寸、低成本的襯底,才能真正發揮GaN材料的優勢。同質襯底上生長同質外延的外延層品質是最好的,但由于GaN襯底價格很高,在LED、消費電子、射頻等領域采用相對廉價的襯底,如Si、藍寶石、SiC襯底,但這些襯底與GaN晶體結構的差異會造成晶格失配,相當于用成本犧牲了外延品質。當GaN同質外延GaN,才能用在激光器這類要求較高的應用場景。GaN與氧化鎵的晶格失配僅2.6%,以氧化鎵襯底,異質外延生長的GaN品質高,且無銥法生長6寸氧化鎵的成本接近硅,有望在GaN射頻器件市場得到重要應用。熔體法是生長半導體材料最理想的方式,有以下幾個優勢。氧化鎵是寬禁帶半導體中唯一有常壓液態的材料,即可用上述熔體法生長。氧化鎵生長常用的直拉法為熔體法的一種,需要依賴銥坩堝(貴金屬Ir單質),原因是直拉法生長氧化鎵需要高溫富氧的環境,否則原料容易分解成Ga和O2,影響產物,而只有貴金屬銥坩堝能夠在這種極端環境下保持穩定。由于直拉法原料揮發較多,氧化鎵的長晶工藝從直拉法逐步演變為有銥蓋和模具的導模法,兩種方法均需使用銥坩堝,目前導模法已成為主流的氧化鎵長晶方法。然而由于銥坩堝的成本和損耗太高,生長幾十爐后就會被腐蝕損耗,需要重新熔煉加工,且長晶過程中,銥會形成雜質進入晶體,產業界有很強的無銥法開發需求。2022年4月,日本經濟新聞網發布了一則消息,日本C&A公司采用一種銅坩堝的直拉法生長出2寸氧化鎵單晶,能夠將成本降至導模法的1/100。SiC從2寸到6寸花了20年(1992-2012),而氧化鎵從2寸到6寸僅4年(2014-2018)- 國外:日本NCT公司領跑全球氧化鎵產業,供應全球近100%的氧化鎵襯底,2寸片2.5萬元,4寸片5-6萬元。

- 國內:中電科46所在2018年創造了國內的氧化鎵4寸記錄,山東大學于2022年也報道了4寸,目前國內還未出現有量產能力的公司或院校,一定程度上限制于銥坩堝的成本。

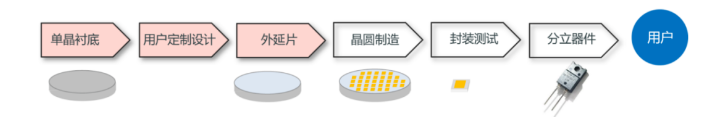

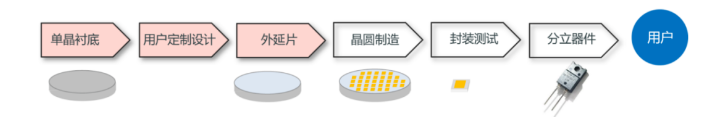

氧化鎵襯底和外延環節位于功率器件的產業鏈上游。類比碳化硅產業鏈,價值集中于上游襯底和外延環節:1顆碳化硅器件的成本中,47%來自襯底,23%來自外延,襯底+外延共占70%。隨著氧化鎵的成本進一步降低,襯底占比會比SiC小得多。

總的來說,在未來10年,氧化鎵器件將有可能成為直接與碳化硅競爭的電力電子器件,但作為半導體新材料,氧化鎵市場規模的突破取決于成本的快速降低。未來幾年是日本開始大規模導入氧化鎵的關鍵階段,中國能否緊跟業界腳步,需要國內氧化鎵產業界攜手努力。

轉載微信公眾號:半導體材料與工藝

聲明:本文版權歸原作者所有,轉發僅為更大范圍傳播學習,若有異議請聯系我們修改或刪除:market@cgbtek.com

聯系方式:

服務熱線/Service: 400-650-7658 + 8613910297918

郵箱/Email :sales@cgbtek.com

公司網站/Website: http://www.sunzhun.cn

生產基地/Address: 河北省廊坊市香河機器人產業園3期A棟

華東總部/無錫市新吳區設計大廈B1003-1004