科普 | 淺談半導體濕法清洗技術

科普 | 淺談半導體濕法清洗技術

一、濕法清洗介紹及其重要性

濕法清洗:是指利用各種無機或有機化學試劑對晶片表面附著的雜質進行清除。

在芯片制造過程中,空氣、人體、廠房、生產設備、化學藥劑、輔助材料等,都會攜帶各種微塵、有機物、無機物和金屬離子等雜質。這些雜質會影響芯片良率、電學性能以及可靠性,因此,清洗技術是貫穿芯片制造的重要工藝環節。

隨著芯片制造進入納米時代,對晶圓表面清潔度的要求是嚴上加嚴,清洗技術復雜且不可缺失。清洗步驟占據了芯片制造過程的三分之一左右。擴散、沉積、注入等工序前后都需要進行清洗,并且每一步清洗都需要不同的設備、化學液配方、工藝條件來完成。

Fig1:中科漢韻芯片制造車間

二、化學試劑的選擇

化學試劑與濕法清洗緊密相關,化學試劑純凈級別是反應清洗效果優劣的主要因素之一。為規范世界超凈高純試劑的標準,適應電子信息產業微處理工藝技術水平的不斷提高,國際半導體設備與材料組織(SEMI)將超凈高純試劑按照金屬雜質、控制粒徑、顆粒個數和應用范圍等相關標準,制定了國際標準等級。

中科漢韻專注于第三代半導體SiC MOSFET芯片研發與制造,在芯片制造過程中采用SEMI高標準等級的化學液進行晶圓清洗。為使化學試劑達到更好的清潔效果,中科漢韻采用一些特殊的技術方法,使晶片的清潔環境更加適宜。

三、濕法清洗方法

半導體清洗方法多樣,如RCA清洗、稀釋化學法、IMEC清洗法、單片清洗、干法清洗、擦片清洗、高壓噴射清洗等方法,RCA清洗是目前最常用的。

1. RCA清洗簡介

歷史由來

工業標準濕法清洗工藝稱作為RCA清洗工藝,是由美國無線電公司(RCA)于20世紀60年代提出,首次發表于1970年。RCA清洗主要是由兩種不同的化學液組成:1號標準清洗液(SC1)和2號標準清洗液(SC2)。

配方

1號標準清洗液是 NH4OH/H2O2/H2O(氨水/雙氧水/水)按照1:1:5的比例混合。

2號標準清洗液是 HCL/H2O2/H2O(鹽酸/雙氧水/水)按照1:1:6的比例混合。

這兩種化學溶液都是以雙氧水作為基礎。

后期優化

隨著清洗工藝日益精進,SPM(H2SO4/H2O2)按照5:1-2:1比例混合的溶液被引進。之后,稀釋氫氟酸(DHF)也被引入。

2. RCA清洗原理

1號標準清洗液

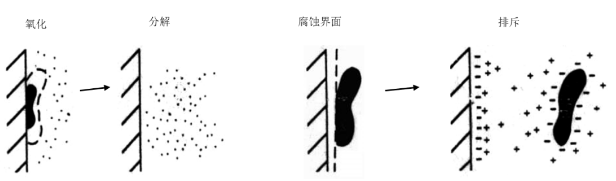

SC1清洗液是堿性溶液,能夠去除顆粒、金屬和有機物質。對于顆粒,SC1主要通過氧化顆粒和電化學的排斥力達到清潔晶片的效果。

(1)雙氧水是強氧化劑,能夠氧化碳化硅表面的顆粒,部分顆粒直接分解;

(2)氫氧化銨是堿性溶液,其氫氧根能夠輕微腐蝕氧化硅使顆粒下方與碳化硅脫離,并在晶片表面和顆粒上集聚負電荷,如Fig2。

(3)晶片表面和顆粒上的負電荷相互排斥,使顆粒從硅片表面脫離進入SC1溶液。同時,負電荷又阻止了顆粒在硅片上的重新附著,如Fig3。

Fig2:氧化去除原理 Fig3:電斥力去除原理

2號標準清洗液

SC2清洗液是酸性溶液,主要作用是去除金屬離子。作用機理是使晶片表面的金屬形成可溶鹽而被去除。

(1)雙氧水是強氧化劑,能夠氧化碳化硅表面的金屬;

(2)鹽酸與金屬離子生成可溶性氯化物而溶解。

H2SO4+H2O2 (Piranha)

H2SO4能夠去除金屬以及有機物。在進行RCA清洗前,如果晶片表面附帶有機物污染,會造成表面疏水,使后續的RCA清洗效果降低。所以使用 H2SO4+ H2O2按照5:1-2:1比例的混合液加溫至120℃左右去除。

(1)硫酸使有機物脫水碳化;

(2)雙氧水將碳化物氧化成 CO 或者 CO2氣體。

稀釋氫氟酸(DHF)

稀釋氫氟酸(H2O:HF=100:1~20:1)常被用于去除晶片表面的氧化膜,同時將吸附在氧化膜上的微粒和部分金屬離子溶解于化學劑中。

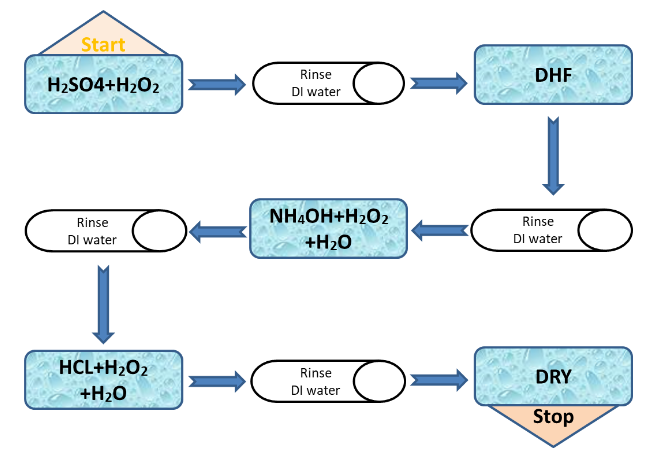

由于工藝上的不同,DHF或被用于SPM后、或SC1后、或SC2后,甚至多道DHF被引入RCA清洗中。大部分公司將RCA清洗中的DHF設置于SPM后。標準的RCA清洗流程如下:

Fig4:RCA清洗流程

3. 影響RCA清洗的因素

外界因素、設備、工藝條件等,均會影響RCA清洗的效果。在此,從工藝條件方面,列舉了以下影響因素:

溶液溫度的上下浮動;

溶液成分濃度的變化;

溶液顆粒的不斷增多;

清洗時溶液是否流動;

晶片表面溶液的沖洗。

4. 介紹為什么要從以下幾點控制

溶液溫度控制

在合理范圍內,溫度越高,反應越劇烈,清洗效果越徹底。考慮氨水腐蝕硅且易揮發的特性,所以建議適當增加溫控即可,通常約30-70℃。中科漢韻目前采用的是根據實際需求而定制的設備,在某一特定的溫度設定值下,能夠嚴格控制溫度的上下浮動,維持清洗效果的穩定性。

定期定量補液

由于雙氧水同樣易揮發,氨水占比越高,對晶片的腐蝕性越高(Ra越高),所以需要定期、定量添加雙氧水,減小氨水占比。一般使用液位傳感器監控液位,使用定量泵進行自動補液。

化學試劑過濾

在晶片清洗過程中,顆粒在槽體內不斷地累積,為保證化學試劑的純凈度,需要持續不斷地凈化化學試劑。DHF/SC1/SC2均配有循環過濾裝置,PTFE材質濾芯(如Fig5),PVDF材質濾殼(如Fig6),可有效控制微小顆粒在槽體內的累積,提高清洗效果。

Fig5:PTFE濾芯 Fig6:PVDF濾殼

溶液循環流動

清洗晶片時,為提高槽體內化學液濃度和溫度的均勻性,一般使用外置設備讓內槽溶液流動起來,同時也能起到配合過濾裝置的作用。

(1)配置氣動風囊泵增加溶液循環功能(如Fig7);

(2)增加超聲波/兆聲波功能(如Fig8)。

Fig7:氣動風囊泵 Fig8:IMTEC兆聲波

超聲波工作原理:以40KHZ頻段為例

在超聲波作用下,機械振動傳到液體中時,迫使液體內部產生疏密相間的振動,液體不斷被拉伸和壓縮。疏的區域形成微小的空穴氣泡,密的區域受到壓縮,在不斷拉伸和壓縮的環境下,空穴氣泡不斷破裂,對晶片表面的顆粒連續施加短暫且強烈的作用力,迫使顆粒從晶片表面脫落,從而達到清洗效果。一般用于大于0.5微米的顆粒清洗。

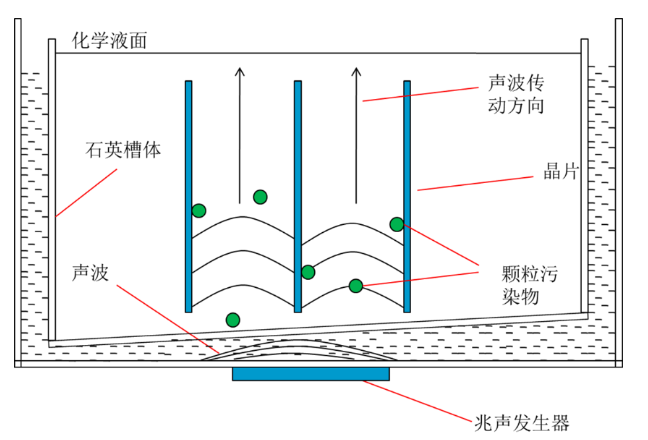

兆聲波工作原理:以950KHZ頻段為例

在兆聲波清洗中,很少形成超聲波那樣的氣泡,主要以高速的流體(最大瞬時速度可達到30cm/s)沖擊晶片表面,強制除去細小的污染物,使之進入到清洗液中。一般可以去除0.1-0.3微米的顆粒清洗。

Fig9:兆聲波工作示意圖

DIW(去離子水)沖洗

晶片完成清洗后,表面殘留化學試劑,所以需要使用去離子水進行沖洗。

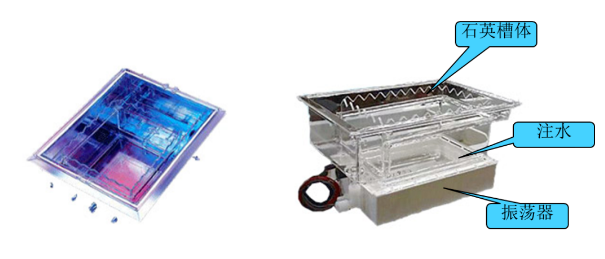

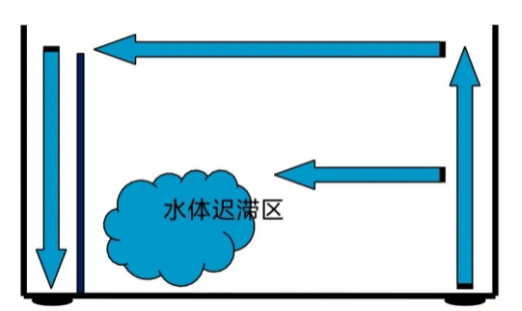

傳統的水槽

結構:單一;

特點:有很大區域的水體遲滯區,沖洗不徹底,近似“死水”,水體凈化效率很低,且不能有效排出密度較高(ρ>1g/cm3)的污染物。

Fig10:傳統的水槽設計

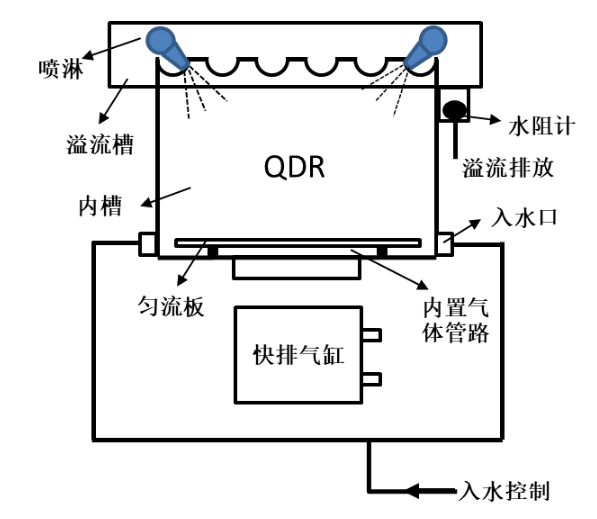

優化后的水槽(QDR:Quick Dump Rinse)

結構:噴淋槽、溢流槽、勻流板、快排氣缸、噴嘴噴管、內置氣體管路等;

特點:可編寫程序,使各部件協調工作,最大限度激活水體。

Fig11:優化后的水槽設計

QDR水槽介紹

QDR(Quick Dump Rinser)快排沖洗槽是濕法工藝不可缺少的一部分,主要用于去除晶圓表面微粒雜質和殘留化學試劑,潔凈晶圓表面。工作原理是先從槽體上部噴淋以及底部注入去離子水,等到槽體達到一定水量后再把去離子水快速排空。通過把去離子水快速排走的方式,帶走雜質,這個過程要反復循環多次。

噴淋管路:一般會以形成相互交叉噴淋的方式來設計噴淋管路,在去離子水的噴淋過程中,需要對沖洗水壓、水量、方向和角度作出調整測試,噴淋范圍應覆蓋全部晶圓及cassette,否則,未被噴淋沖洗的死角地帶,微粒、雜質及化學藥液殘留含量仍然很高,達不到良好的清洗效果。

氮氣鼓泡:噴淋同時,底部兩側不斷進水,而后由內槽上端沿四周溢出,這樣槽體內部的去離子水都能得到更新凈化。同時,純凈氮氣(或CO2)由槽體底部氣體管路進入槽體。氣體鼓泡主要作用:增加去離子水的沖刷力,對槽體本身以及晶片有很好的清洗作用;晶圓在水流中顫動,防止氣泡的沾附,提高沖洗效果。

快排:QDR排水時間對晶圓清洗質量有很大的影響。QDR排水時間越短,排水流速就會越大,有利于去離子水帶走晶圓表面上的微粒雜質。一般設定時間3-10秒。

水阻檢測:在溢流排放口安裝有DIW電阻率檢測儀,可對溢流排放口的水質進行實時監控,溢流出去的水阻值越高,說明水體越純凈,進而表明晶圓已經得到很好的清洗效果。

寫在最后

隨著大規模和超大規模電路的發展,芯片制造的工藝流程呈現復雜化和精細化。工藝流程的復雜化使芯片受到污染的機會大大增加,而精細化讓芯片對于雜質顆粒的敏感度更高,因此濕法清洗技術大大影響了芯片良率。

目前,我國濕法設備還處于萌芽期,中高端設備所需的高純度材料、高精細配件仍需從國外引進。但半導體行業對先進濕法清洗設備的依賴性卻越來越高,加大半導體技術及各類相關材料的研發,攻克技術壁壘,志在必行。

轉載微信公眾號:中科漢韻半導體

聲明:本文版權歸原作者所有,轉發僅為更大范圍傳播,若有異議請聯系我們修改或刪除:zhangkai@cgbtek.com

COPYRIGHT北京華林嘉業科技有限公司 版權所有 京ICP備09080401號